Термическая обработка резервуаров и емкостей

09 Ноября 2017 г.

Наши заказчики часто спрашивают нас, какие есть способы продления срока службы резервуаров различного назначения, используемых как с нейтральными рабочими средами, так и с агрессивными на химических и нефтяных предприятиях.

Все производимые на Заводе изделия имеют стандартные сроки службы от 10 до 20 лет в зависимости от стали, из которой изготовлена емкость, и условий эксплуатации (температурный режим, давление, свойства рабочей среды и т.д.).

Увеличить срок эксплуатации оборудования позволяет соблюдение правил эксплуатации, проведение регулярных технических обслуживаний и осмотров.

С нашей стороны мы предлагаем термообработку емкостей и сосудов различного назначения. Например, типовые подземные резервуары имеют пятилетний срок службы. Но если их подвергнуть термообработке, срок службы увеличивается до 20-30 лет.

Что же это такое - термическая обработка резервуаров? Для чего она нужна?

Термообработка - это нагрев и охлаждение металла и сплавов для увеличения прочности, жесткости, твердости и износостойкости изделий в тяжелых эксплуатационных условиях. Применяемые для производства резервуаров марки стали зачастую не обладают необходимыми характеристиками, например, для хранения агрессивных жидкостей, щелочей и кислот. Изменить химический состав уже поставленного на Завод листового металлопроката невозможно. Зато можно улучшить качественные показатели, скорректировать и добиться нужных механических и физических характеристик при помощи термической обработки. За счет этого убирается внутреннее напряжение металлов и различных сплавов.

Термообработка - это нагрев и охлаждение металла и сплавов для увеличения прочности, жесткости, твердости и износостойкости изделий в тяжелых эксплуатационных условиях. Применяемые для производства резервуаров марки стали зачастую не обладают необходимыми характеристиками, например, для хранения агрессивных жидкостей, щелочей и кислот. Изменить химический состав уже поставленного на Завод листового металлопроката невозможно. Зато можно улучшить качественные показатели, скорректировать и добиться нужных механических и физических характеристик при помощи термической обработки. За счет этого убирается внутреннее напряжение металлов и различных сплавов.

Применение различных режимов термообработки позволяет получать на выходе металлоконструкции, обладающие различными механическими свойствами в зависимости от условий их дальнейшей эксплуатации. Благодаря различной температуре нагрева, его продолжительности и последующего охлаждения достигаются такие параметры, которые необходимы Заказчику.

Термообработке подвергается как непосредственно весь корпус целиком, стенки и днища, так и сварные соединения (локально), так как именно в сварных швах происходит максимальное изменение структуры металла.

Режимы термообработки сталей и сплавов

С разными металлами и сплавами и для придания им необходимых свойств в промышленности используются различные режимы: отжиг, закалка, отпуск и нормализация.

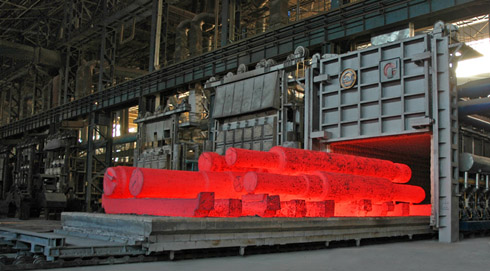

В процессе отжига осуществляется нагрев изделия при температуре до +900°С в течение до 2-х часов и последовательное его медленное охлаждение на разных скоростях в промышленных печах.

В процессе отжига осуществляется нагрев изделия при температуре до +900°С в течение до 2-х часов и последовательное его медленное охлаждение на разных скоростях в промышленных печах.

Процесс закалки заключается в нагреве выше критической температуры того металла, из которого сделано изделие. Максимальная температура закалки - +1300°С. Металлоконструкции выдерживаются при критической температуре, а затем резко охлаждаются в печи.

В результате закалки структура закаленной стали получается неравновесной, поэтому по окончании закалки проводится отпуск, характеризующийся нагревом до +650°С и последующим его медленным охлаждением. Отпуск приводит к снижению остаточных напряжений, повышению вязкости стали, уменьшению ее твердости и хрупкости.

Процесс охлаждения стали на воздухе после отжига называется нормализацией.

Виды термообработки резервуаров: печная и внепечная термическая обработка

Оба вида позволяют достичь одинаковые цели и отличаются лишь способом проведения.

Так, печная термическая обработка осуществляется в заводских условиях, где имеются промышленные печи (вакуумные, шахтные, дуговые, камерные, с выкатным поддоном и др.) и теплогенераторные агрегаты большого объема, внутрь которых помещается готовое изделие. Способ нагрева может быть разным в зависимости от источника тепла. Так, наиболее распространенными являются газовые и электрические печи. Газовые печи позволяют обрабатывать металлоконструкции размерами до 4000х4000х14 000 мм. В электропечах проводится термообработка деталей размерами до 4000х850х4000 мм.

Внепечная термообработка - это так называемая "выездная" услуга и проводится на месте эксплуатации оборудования. В процессе такого способа осуществляется нагрев внутреннего объема сосуда за счет подачи внутрь емкости продуктов сгорания топлива, сжигаемого в специальных теплогенерирующих устройствах. Также существуют электрические теплогенерирующие устройства, в которых тепловая энергия образуется из электрической.

Для уменьшения теплопотерь через корпус термообрабатываемого изделия, оно теплоизолируется с внутренней стороны (печная термообработка) или с внешней (внепечная термообработка). Теплоизоляция выполняется из специальных материалов, выдерживающих температуру до +1300°С.

Криогенная обработка металлоконструкций

Данный вид воздействия на металл является перспективным направлением в металлургии и машиностроении.

Получение необходимых показателей сталей и сплавов при криогенной обработке достигается за счет низкотемпературного воздействия путем охлаждения изделий до температуры жидкого азота (-196°С) и их выдержкой в течение 24-36 часов.

В результате криообработки емкостей повышается их коррозионная, эрозионная и абразивная износостойкость, а также улучшаются механические свойства материала.

Результаты термической обработки резервуаров и емкостей

Таким образом, термообработка изготавливаемых на нашем Заводе резервуаров и емкостей:

- улучшает эксплуатационные и механические показатели поставляемых металлоконструкций

- снижает вероятность хрупкого разрушения сосудов в результате остаточной деформации металла и изменения структуры металла в местах выполнения сварных монтажных швов

- увеличивает межремонтный цикл резервуаров и емкостей

- уменьшает массу готовых изделий

- повышает надежность и долговечность эксплуатации оборудования

- повышает сопротивляемость металлоконструкций химическому и механическому воздействию

- 8-800-555-9480

- 8(8452)250-288 (для Саратова и области).